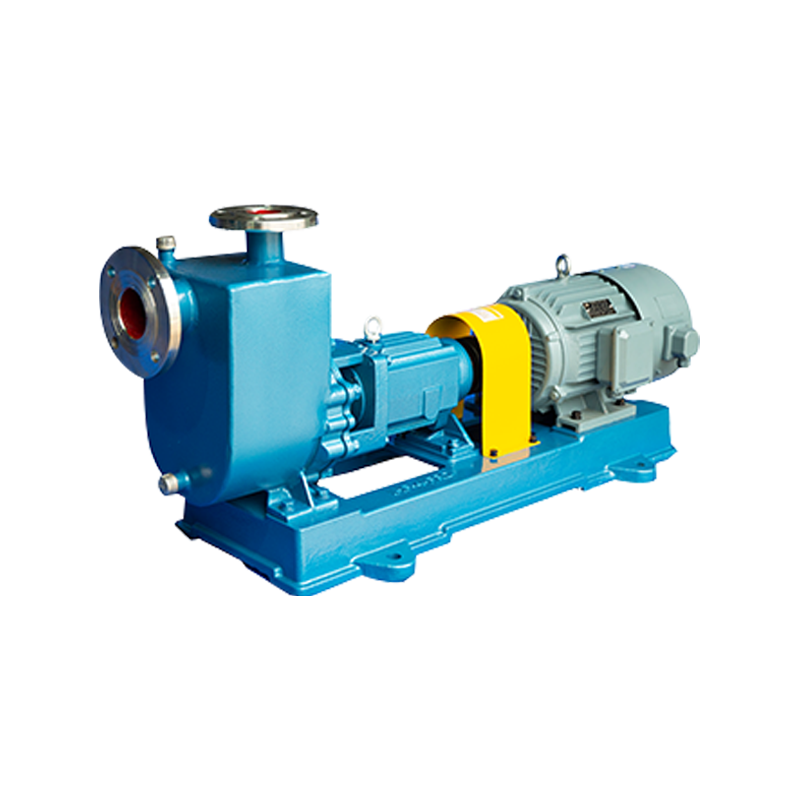

А Самовсасывающий насос — невоспетый герой гидродинамики, решающий распространенную и неприятную проблему, от которой страдают многие традиционные центробежные насосы: наличие воздуха во всасывающей линии. Чтобы понять, почему самовсасывающий насос так важен, нам сначала нужно понять проблему.

Проблема с воздухом и традиционными насосами

Почему обычные насосы не справляются

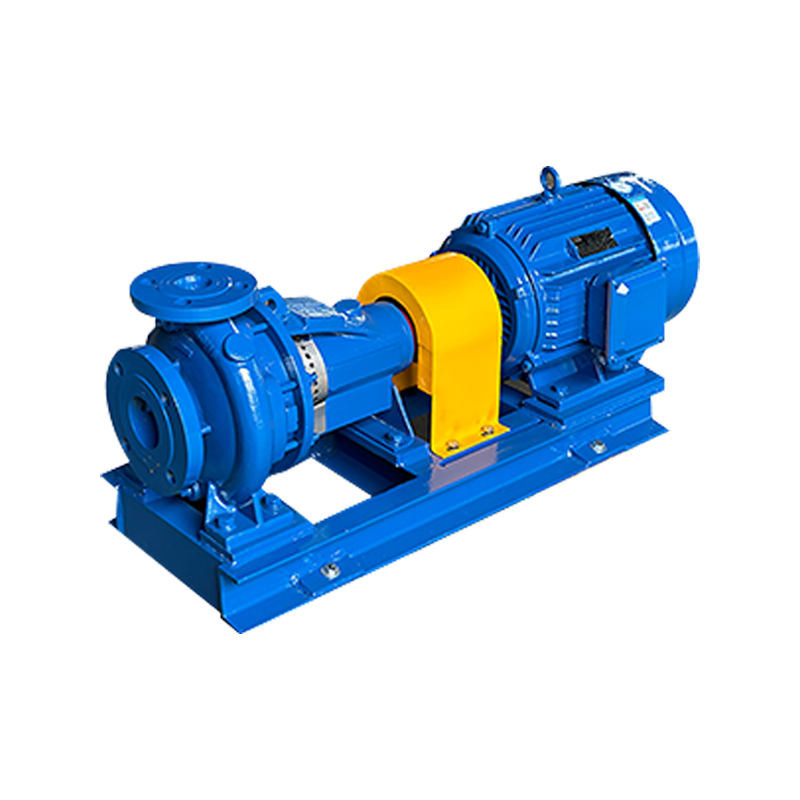

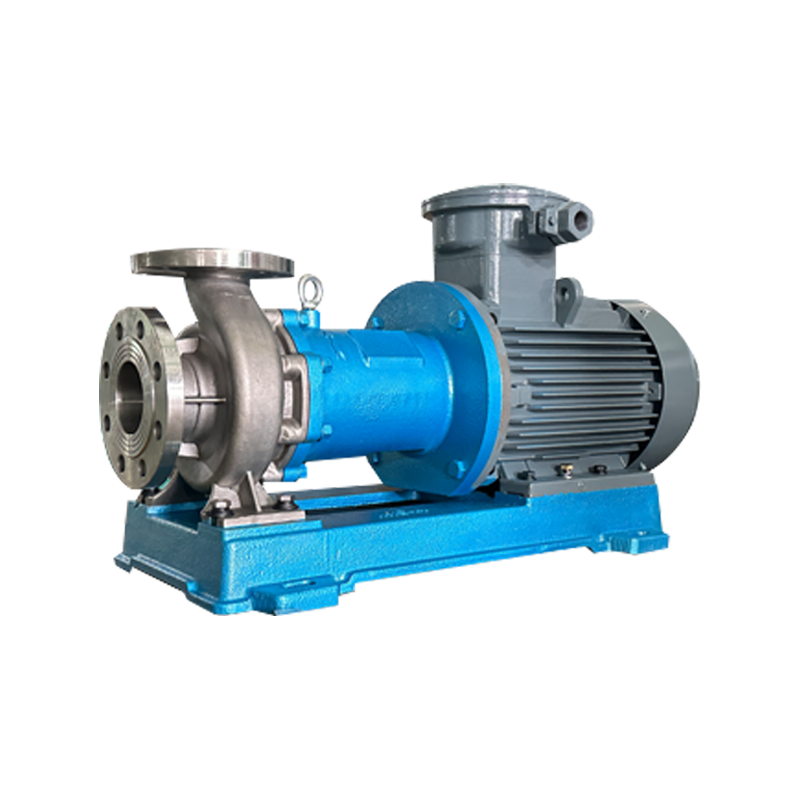

Большинство стандартных центробежных насосов работают по простому принципу: они используют вращающееся рабочее колесо для создания зоны низкого давления на входе (всасывание) и выталкивают жидкость с высокой скоростью и давлением. Это очень эффективно — до тех пор, пока насос полностью заполнен жидкостью, для перемещения которой он предназначен.

Однако если уровень жидкости ниже насоса, всасывающая линия заполняется воздухом. Обычный центробежный насос не предназначен для перемещения воздуха; он не может создать достаточный вакуум (давление всасывания), чтобы втянуть столб жидкости в корпус насоса. При попытке накачать воздух крыльчатка просто «сбивает» воздух, что приводит к состоянию, называемому паровой шлюз или воздушное связывание . Насос работает, но жидкость не перекачивает.

Необходимость подготовки

Чтобы исправить это, оператор должен вручную «заправить» обычный насос, заполняя корпус и всасывающую линию водой из внешнего источника. Это отнимает много времени, требует дополнительного оборудования и часто непрактично в удаленных или оставленных без присмотра местах. Вот где изобретательность Самовсасывающий насос блестит.

Гениальная механика самовсасывающего насоса

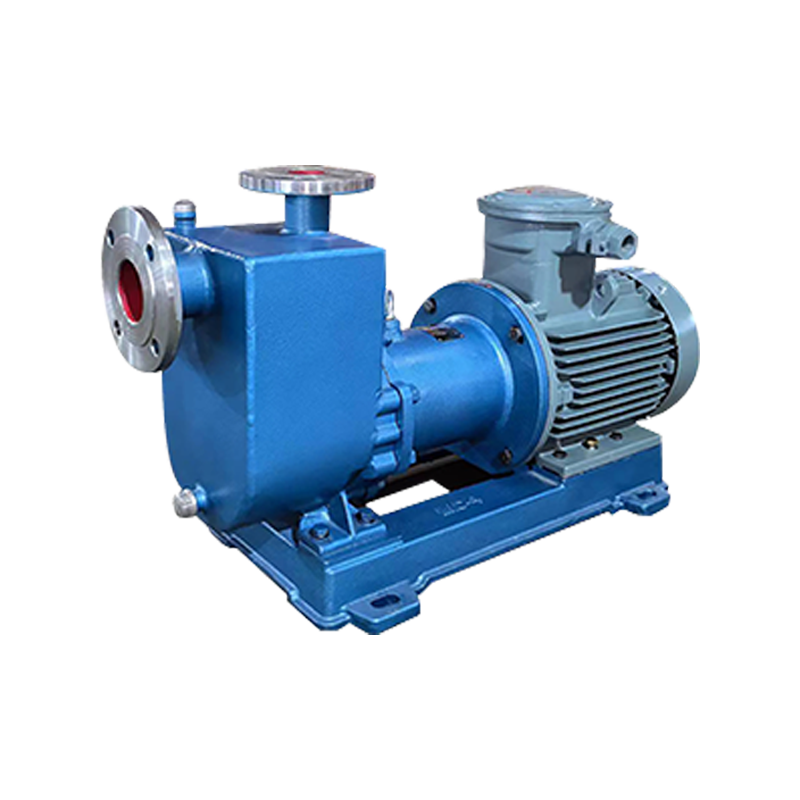

А Самовсасывающий насос по сути, это центробежный насос с умным дополнением: интегрированный резервуар или камера рециркуляции встроен в корпус насоса.

Цикл самовсасывания

- Запуск: При запуске самовсасывающего насоса корпус уже частично заполнен жидкостью, полученной в результате последней операции или в результате первоначального заполнения вручную. Эта жидкость хранится в резервуаре насоса.

- Аir and Liquid Mixing: Вращающаяся крыльчатка воздействует на эту оставшуюся жидкость, ускоряя ее и выталкивая в выпускное отверстие. Однако, когда жидкость покидает рабочее колесо, она смешивается с воздухом, присутствующим во всасывающей линии.

- Разделение: Смесь воздуха и жидкости поступает в большой резервуар корпуса самовсасывающего насоса. Поскольку воздух намного легче жидкости, они естественным образом разделяются. Жидкость под действием силы тяжести опускается обратно к рабочему колесу, где перерабатывается.

- Аir Discharge: Более легкий воздух вытесняется через выпускное отверстие или специальный выпускной клапан.

- Аchieving Prime: Этот процесс улавливания и рециркуляции жидкости при удалении воздуха продолжается. С каждым циклом из линии всасывания удаляется больше воздуха, создавая все более высокий вакуум. В конце концов насос создает достаточное давление всасывания, чтобы поднять столб жидкости и непрерывно втягивать его в насос. В этот момент насос «заправлен» и работает как стандартный высокоэффективный центробежный насос.

Где самовсасывающие насосы имеют значение

Способность Самовсасывающий насос возможность перезапуска и работы без постоянного ручного вмешательства делает его незаменимым для бесчисленных приложений:

- Строительные площадки: Для осушения траншей и раскопок.

- Аgriculture: Для орошения, когда насос расположен над источником воды (например, прудом или рекой).

- Сточные воды и канализация: Перемещение жидкостей с скоплениями твердых частиц и газа, где ручная заливка будет затруднена и негигиенична.

- Морские применения: Трюмные насосы должны быть самовсасывающими, чтобы без постоянного внимания удалять воду из корпусов лодок.

По сути, Самовсасывающий насос устраняет необходимость связывания воздуха, обеспечивая надежную автоматическую перекачку жидкости в любое время и в любом месте.

英语

英语 俄语

俄语 西班牙语

西班牙语 法语

法语